Même si l’impression 3D a explosé en popularité, la plupart des matières plastiques utilisées par ces imprimantes pour créer des objets ne peuvent pas être facilement recyclées. Même si de nouveaux matériaux durables émergent pour être utilisés dans l’impression 3D, ils restent difficiles à adopter car les paramètres de l’imprimante 3D doivent être ajustés pour chaque matériau, un processus généralement effectué à la main.

Pour imprimer un nouveau matériau à partir de zéro, il faut généralement définir jusqu’à 100 paramètres dans un logiciel qui contrôle la manière dont l’imprimante extrudera le matériau lors de la fabrication d’un objet. Les matériaux couramment utilisés, comme les polymères fabriqués en série, ont établi des ensembles de paramètres qui ont été perfectionnés grâce à des processus fastidieux d’essais et d’erreurs.

Mais les propriétés des matériaux renouvelables et recyclables peuvent varier considérablement en fonction de leur composition, de sorte qu’il est presque impossible de créer des ensembles de paramètres fixes. Dans ce cas, les utilisateurs doivent définir manuellement tous ces paramètres.

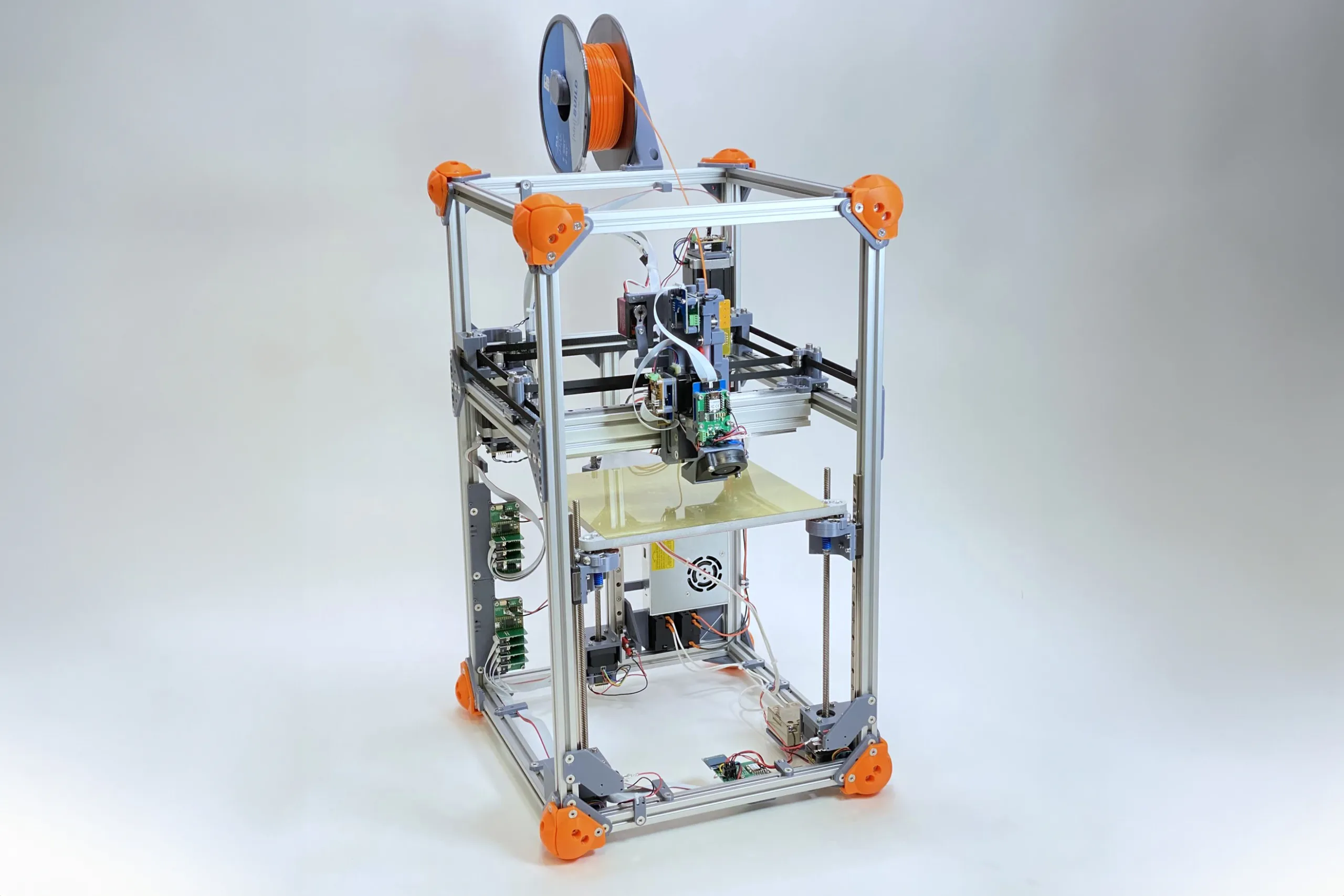

Les chercheurs ont résolu ce problème en développant une imprimante 3D capable d’identifier automatiquement les paramètres d’un matériau inconnu.

Une équipe collaborative du Center for Bits and Atoms (CBA) du MIT, de l’Institut national américain des normes et technologies (NIST) et du Centre national de recherche scientifique en Grèce (Demokritos) a modifié l’extrudeuse, le « cœur » d’une imprimante 3D. , afin qu’il puisse mesurer les forces et le flux d’un matériau.

Ces données, recueillies au cours d’un test de 20 minutes, sont introduites dans une fonction mathématique utilisée pour générer automatiquement les paramètres d’impression. Ces paramètres peuvent être saisis dans un logiciel d’impression 3D disponible dans le commerce et utilisés pour imprimer avec un matériau inédit.

Les paramètres générés automatiquement peuvent remplacer environ la moitié des paramètres qui doivent généralement être réglés manuellement. Dans une série de tests d’impression avec des matériaux uniques, dont plusieurs matériaux renouvelables, les chercheurs ont montré que leur méthode pouvait produire de manière cohérente des paramètres viables.

Cette recherche pourrait contribuer à réduire l’impact environnemental de la fabrication additive, qui repose généralement sur des polymères et des résines non recyclables dérivés de combustibles fossiles.

« Dans cet article, nous démontrons une méthode qui peut prendre tous ces matériaux intéressants, d’origine biologique et fabriqués à partir de diverses sources durables, et montrer que l’imprimeur peut comprendre par lui-même comment imprimer ces matériaux. L’objectif est de rendre l’impression 3D plus durable », déclare l’auteur principal Neil Gershenfeld, qui dirige l’ABC.

Ses co-auteurs incluent le premier auteur Jake Read, un étudiant diplômé de l’ABC qui a dirigé le développement de l’imprimante ; Jonathan Seppala, ingénieur chimiste à la Division science et ingénierie des matériaux du NIST ; Filippos Tourlomousis, ancien postdoctorant de l’ABC qui dirige désormais le laboratoire scientifique autonome de Demokritos ; James Warren, qui dirige le programme Materials Genome au NIST ; et Nicole Bakker, assistante de recherche à l’ABC. Le la recherche est publiée dans la revue Intégrer l’innovation en matière de matériaux et de fabrication.

Propriétés matérielles changeantes

Dans la fabrication de filaments fondus (FFF), souvent utilisée dans le prototypage rapide, les polymères fondus sont extrudés couche par couche à travers une buse chauffée pour construire une pièce. Un logiciel, appelé slicer, fournit des instructions à la machine, mais le slicer doit être configuré pour fonctionner avec un matériau particulier.

Utiliser des matériaux renouvelables ou recyclés dans une imprimante 3D FFF est particulièrement difficile car de nombreuses variables affectent les propriétés des matériaux.

Par exemple, un polymère ou une résine d’origine biologique peut être composé de différents mélanges de plantes en fonction de la saison. Les propriétés des matériaux recyclés varient également considérablement en fonction de ce qui peut être recyclé.

« Dans « Retour vers le futur », il y a un « M. ». Mélangeur Fusion où Doc jette simplement tout ce qu’il a dans le mélangeur et ça marche [as a power source for the DeLorean time machine]. C’est la même idée ici. Idéalement, avec le recyclage du plastique, vous pourriez simplement déchiqueter ce que vous avez et imprimer avec. Mais avec les systèmes d’anticipation actuels, cela ne fonctionnera pas, car si votre filament change de manière significative pendant l’impression, tout se briserait », explique Read.

Pour surmonter ces défis, les chercheurs ont développé une imprimante 3D et un flux de travail permettant d’identifier automatiquement les paramètres de processus viables pour tout matériau inconnu.

Ils ont commencé avec une imprimante 3D que leur laboratoire avait précédemment développée et qui peut capturer des données et fournir des informations pendant son fonctionnement. Les chercheurs ont ajouté trois instruments à l’extrudeuse de la machine qui prennent des mesures utilisées pour calculer les paramètres.

Une cellule de pesée mesure la pression exercée sur le filament d’impression, tandis qu’un capteur de vitesse d’alimentation mesure l’épaisseur du filament et la vitesse réelle à laquelle il est avancé dans l’imprimante.

« Cette fusion de la mesure, de la modélisation et de la fabrication est au cœur de la collaboration entre le NIST et le CBA, alors que nous travaillons au développement de ce que nous avons appelé la « métrologie computationnelle » », explique Warren.

Ces mesures peuvent être utilisées pour calculer les deux paramètres d’impression les plus importants, mais difficiles à déterminer : le débit et la température. Près de la moitié de tous les paramètres d’impression des logiciels standards sont liés à ces deux paramètres.

Dériver un ensemble de données

Une fois les nouveaux instruments en place, les chercheurs ont développé un test de 20 minutes qui génère une série de mesures de température et de pression à différents débits. Essentiellement, le test consiste à régler la buse d’impression à sa température la plus élevée, à faire circuler le matériau à un débit fixe, puis à éteindre le chauffage.

« C’était vraiment difficile de comprendre comment faire fonctionner ce test. Essayer de trouver les limites de l’extrudeuse signifie que vous allez casser l’extrudeuse assez souvent pendant que vous la testez. L’idée d’éteindre le chauffage et de simplement prendre passivement des mesures a été le moment « aha » », explique Read.

Ces données sont saisies dans une fonction qui génère automatiquement des paramètres réels pour le matériau et la configuration de la machine, sur la base des entrées de température et de pression relatives. L’utilisateur peut ensuite saisir ces paramètres dans un logiciel d’impression 3D et générer des instructions pour l’imprimante.

Dans des expériences avec six matériaux différents, dont plusieurs étaient d’origine biologique, la méthode a généré automatiquement des paramètres viables qui ont systématiquement conduit à des impressions réussies d’un objet complexe.

À l’avenir, les chercheurs prévoient d’intégrer ce processus à un logiciel d’impression 3D afin que les paramètres n’aient pas besoin d’être saisis manuellement. De plus, ils souhaitent améliorer leur flux de travail en incorporant un modèle thermodynamique de la partie chaude, qui est la partie de l’imprimante qui fait fondre le filament.

Cette collaboration développe désormais plus largement la métrologie computationnelle, dans laquelle le résultat d’une mesure est un modèle prédictif plutôt qu’un simple paramètre. Les chercheurs appliqueront cela à d’autres domaines de la fabrication avancée, ainsi qu’à l’élargissement de l’accès à la métrologie.

« En développant une nouvelle méthode de génération automatique de paramètres de processus pour la fabrication de filaments fondus, cette étude ouvre la porte à l’utilisation de filaments recyclés et biosourcés qui ont des comportements variables et inconnus. Surtout, cela améliore le potentiel de la technologie de fabrication numérique pour utiliser des matériaux durables d’origine locale », explique Alysia Garmulewicz, professeure agrégée à la Faculté d’administration et d’économie de l’Université de Santiago au Chili, qui n’a pas participé à ces travaux.

Cette recherche est soutenue, en partie, par le National Institute of Standards and Technology et le Center for Bits and Atoms Consortia.